| 粉砕材をそのまま活用、安定造形を実現する独自技術を開発し後付オプションとして年内リリース! |

| 株式会社ExtraBold(代表取締役CEO 原雄司、所在地:東京)は、自社開発の大型3Dプリンター「EXF-12」および協働ロボット型3Dプリンター「REX-BUTLER」に対応する新機能 『DirectFeed(ダイレクトフィード)』システムを発表しました。 | |||||||||

|

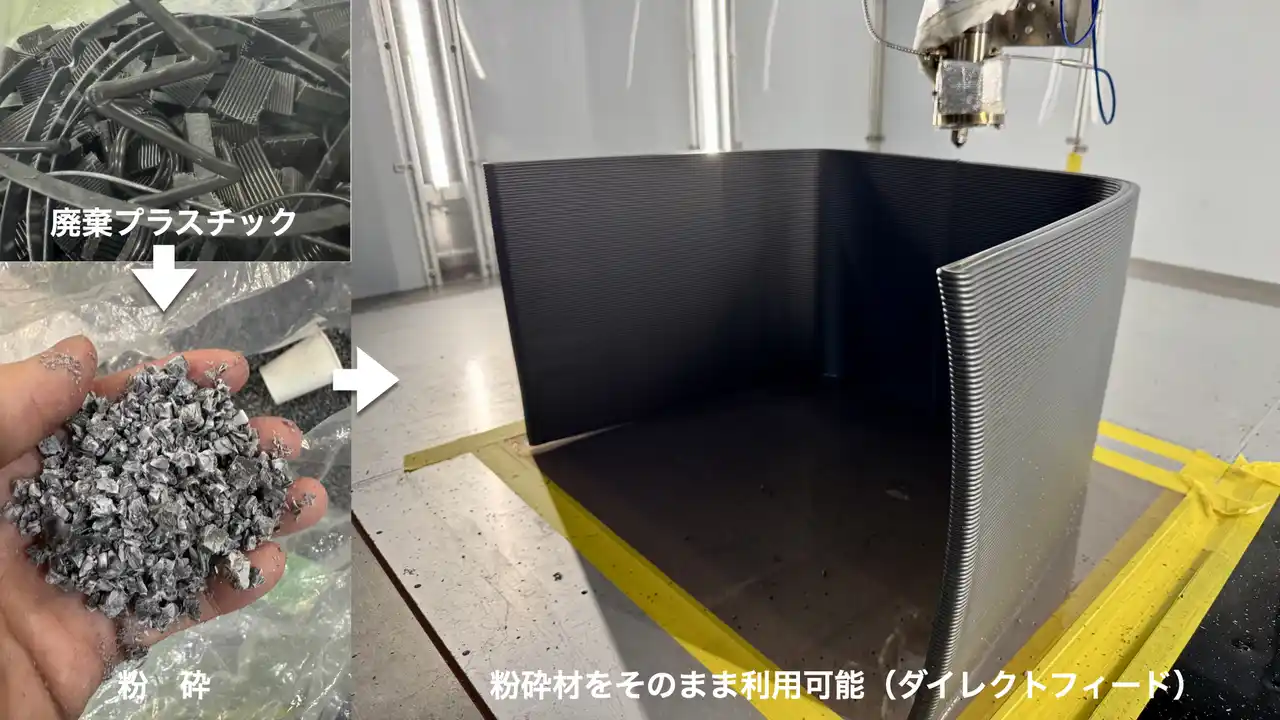

DirectFeedは、一般的なMEX(材料押出)方式3Dプリンターと同様に熱可塑性樹脂を用いますが、従来ペレット化が必要だった廃プラスチックを粉砕材のまま直接投入して3Dプリント可能※とする、後付け対応のオプション機能です。リリースは年内を予定しています。 ※ただし粒度(サイズ)による制約があります。また単一材料であることが条件です。 |

|||||||||

|

|||||||||

| 製品の特長 | |||||||||

|

粉砕材を直接投入 リペレット工程を省き、熱可塑性樹脂の粉砕材をそのまま利用可能。コストと時間を削減します。 |

|||||||||

|

熱履歴を低減 ペレット化による再加熱を不要とすることで、材料劣化の原因となる熱履歴を抑制し、リサイクル材の特性をより活かした造形が可能です。 |

|||||||||

|

独自の安定供給技術 粉砕材特有の「詰まり」や不均一性を解消する独自機構を搭載。この機構により安定した押出と造形品質を実現しました。 ※具体的な機構の詳細は非公開としています。 |

|||||||||

|

センサー連携による品質管理 専用シリンダーと高精度センサー群により、粉砕材でも安定した造形をサポート。 (構造の詳細は当社独自技術のため非公開) |

|||||||||

|

既存ユーザーにも後付け可能 本機能は有償オプションとして提供予定で、既にEXF-12、REX-BUTLERをご利用中のお客様にも導入いただけます。これにより、導入後も最新技術を享受できるよう、継続的なサポート体制を強化しています。 |

|||||||||

| 以下動画をご覧ください。 | |||||||||

|

|||||||||

| https://www.youtube.com/watch?v=Qb6lVckrWNs | |||||||||

| テスト造形結果 | |||||||||

|

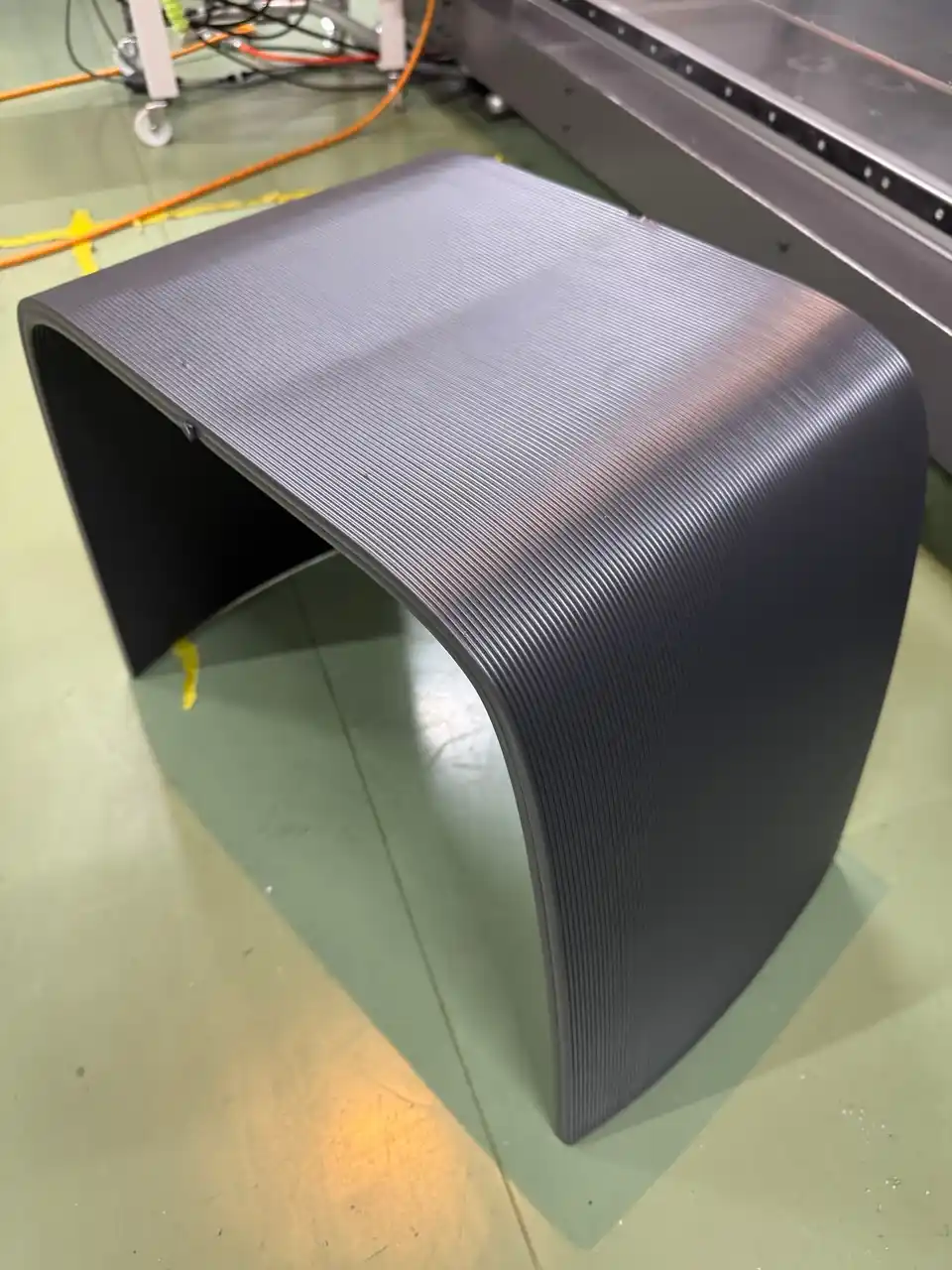

写真は上記動画で紹介した粉砕材からDirectFeedによって3Dプリントしたスツールです。 材料はリサイクルしたポリスチレンとエラストマーの混合材料です。 |

|||||||||

|

|||||||||

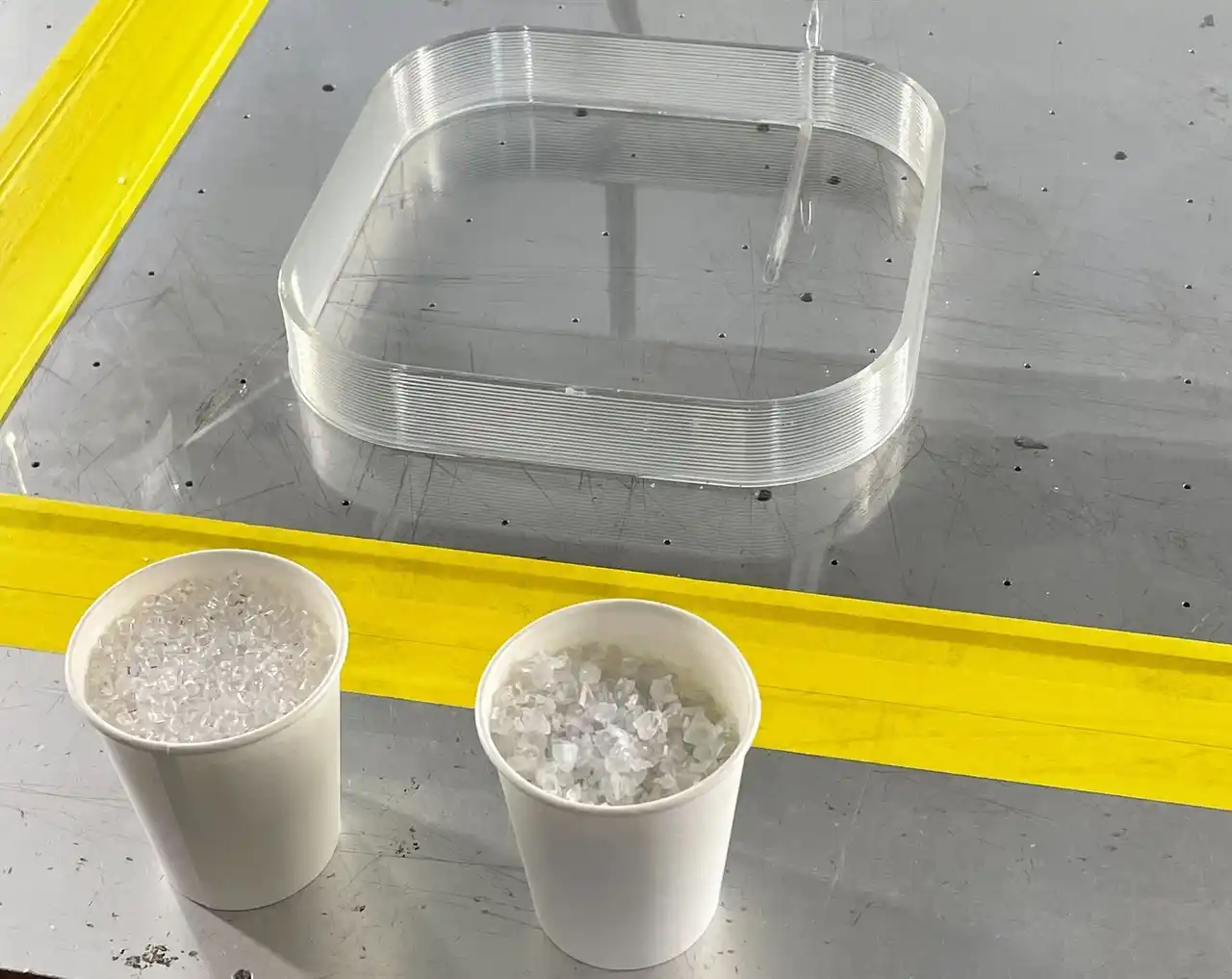

| また参考写真のように、粉砕材を使用してもDirectFeedによって透明度を保ちながら滑らかで精度の高い造形を実現しました。材料は植物由来のイソソルバイド(イソソルビド)が主原料のバイオエンジニアリングプラスチックDURABIO(TM)(三菱ケミカル)です。 | |||||||||

|

|||||||||

| 価格・販売予定 | |||||||||

|

価格は未定ですが、2025年内の発売を予定しています。 販売開始時期・価格については決定次第お知らせいたします。 |

|||||||||

|

まずは試験導入を希望される弊社のEXF-12およびREX-BITLERの顧客からトライアルを実施します。 尚、EXF-12およびREX-BITLERなど機器の導入検討や弊社でのご見学を希望される方は下記からお気軽にお問い合わせください。 |

|||||||||

|

|||||||||

| 今後の展開 | |||||||||

| ExtraBoldは「Green Creative(TM)」を掲げ、持続可能な製造技術を推進しています。DirectFeed(TM)により、廃プラスチックのリサイクル効率をさらに高め、環境にやさしい次世代型3Dプリントの普及を加速してまいります。 | |||||||||

| ※ご利用にあたっての注意 | |||||||||

| 本オプションは熱可塑性樹脂に限定した機能です。その他の素材(熱硬化性樹脂、金属、セラミックス等)には対応しておりません。 | |||||||||

| 株式会社ExtraBoldについて | |||||||||

|

|||||||||

| 弊社は、最先端のAM技術を駆使し、ALL MADE in JAPANにこだわり、持続可能な製品開発を推進するスタートアップです。 | |||||||||

| 'Green Creative(TM)'を掲げ、環境に優しい製品を通じて社会に貢献する企業を目指しています。 | |||||||||

| 公式サイト:https://www.extbold.com/ | |||||||||

| 本社:〒170-0004 東京都豊島区北大塚2-33-20 | |||||||||